一、線束行業生產現狀

(1)產品種類以及標準繁多,生產計劃難協調

線束行業的生產,雖然原材料不多,但線束產品卻多達幾萬種。一般線束企業,雖然不是每個月都生產數萬種產品,但每月生產的產品品種在300種以上,且每月在不停地變化。同時,由于企業要適應市場的變化,就需要根據市場的要求,來調整生產標準,從而導致同一種規格的產品,經常存在好幾種標準。以上特點,給線束行業的生產計劃管理帶來了麻煩,客觀上加重了企業計劃管理的復雜性,也給企業的成本管理造成了相當大的困難。

(2)客戶需求多樣化,生產訂單變更頻繁

客戶的要求是多種多樣的,且存在很大的變化性,例如交期、工藝生產要求,導致的結果就是生產訂單工藝版本及交期必須隨之而進行相應的變更,給生產管理造成了相當大的難度。該問題的存在,導致信息系統,必然要適應生產訂單的變更,并提供銷售訂單的變更信息向生產部門的傳遞方式。

(3)生產方式日趨復雜,協作性仍然不強

線束行業的生產,為典型的按單生產,但同種型號,不同的生產訂單,卻要經過不同的生產車間,相互之間需要分工協作。產品不定型和結構頻繁變化,必然給生產造成難度。同時,結合線束生產的特殊性,加上協作性不強,導致相互之間無法有效銜接,從而給生產管理造成相當大的難度。

(4)生產周期要求更短

時間即金錢,市場競爭日益激烈,迫于其行業市場的壓力,客戶對線束產品的質量和交貨期提出越來越高的要求。同時,由于線束的生產流程所決定,很多線束廠家的生產周期相對較長。如何縮短交期,成為中國線束行業不得不思考的問題。

二、某企業生產計劃需求

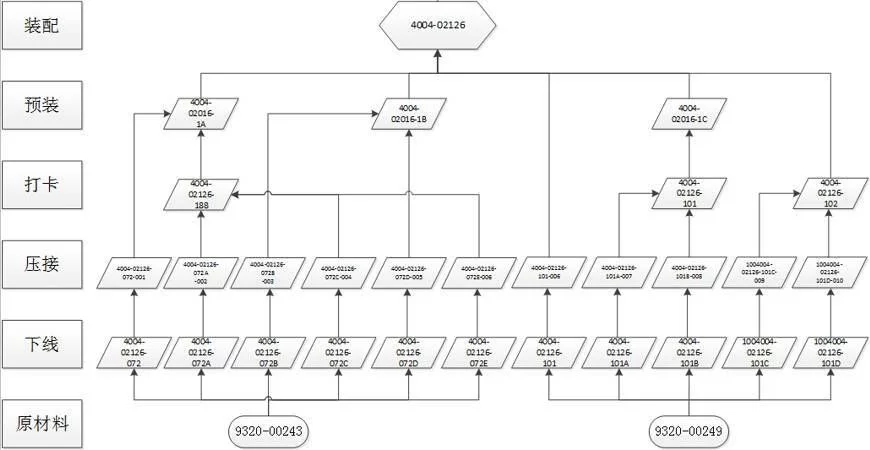

某線束企業,有30000多種物料,每個物料的下線工藝都不同;每條線束成品需要對應的物料種類繁多且不一樣。而且產品會不斷升級和客戶需求的變更,物料的下線工藝隨之變化,導致工藝路徑、BOM結構等發生變化,給車間生產帶來難度,生產排程工作異常困難。

該企業在上易普優APS系統之前,通過人工結合一個簡易的APS軟件的方式實現訂單的排程,按照訂單數量進行設備均衡;無法精確到訂單所涉及到的多種物料級別,即無法考慮不同線卡的工藝規格差異。導致做計劃時,經常出現下線先短后長造成原材料浪費、不同線卡規格差異頻繁切換模具、工序之間的工時無法準確計算導致計劃不準確等等問題,嚴重浪費產能和生產效率。

針對計劃現狀,該企業決定引進APS高級排程系統實現精益生產。線束的線束工藝路線基本固定,確定排程的關鍵工序:“下線-壓接-打卡-預裝-裝配”。每個工序的排產規則不一樣,且每個工序的每個生產設備能生產的物料種類、生產能力都不一樣。具體需求如下:

(1)下線工序:

下線工序是線束的第一道工序,該工序將訂單的成品所需的原材料輸入進來,根據物料的工藝分解出來最終組成成品的各種小線(即后續工序的原材料)。每臺下線機所能夠生產的小線類型,取決于原材料的規格。

下線工序排產需要考慮的因素:

減少模具切換時間:特殊類型的線如屏蔽線或者護套需要模具不一樣,相同的屏蔽線排在一起;相同的訂單下的相同電線排在一個設備上進行生產,減少換模時間 相同規格連續生產:如相同屏蔽線順序號的電線可以排在一起生產,減少后期尋找所需屏蔽線的時間 考慮電線長度:先下長線后下短線,減少物料損耗 動態工時:根據電線長度,訂單的數量,以及是否中開口等屬性進行分類,每種分類對應不同的工時計算方式 設備加工均衡:要考慮各個設備加工均衡,保證相同訂單下的所有工作在不同設備上生產能同時結束,快速切換到下一道工序,轉運時間最短 資源優先度:優先排在自動下線機上生產 以組成訂單的原材料為派工單:下線是根據訂單的工藝分解所需的各種小線,以小線進行排產,便于原材料的管控。(2)壓接-打卡工序:

壓接即壓接端子等插件,壓接設備均有固定的規格,壓接不同的線種(根據端子種類分類)。打卡工序即把不同的線接在一起,相同端子型號放在一起進行打卡。

以訂單為派工單:壓接和打卡工序的制造周期非常短(1S到2S),因此直接以訂單為派工單排產,不直接排每根線的壓接打卡時間,否則計劃無法執行。動態工時:根據訂單數量以及該訂單所需的各種小線的種類計算通過時間 轉序方式:部分線種(如屏蔽線)壓接和打卡的周期較長,因此在下線工序完成1/3數量之后開始轉序做壓接;壓接完成1/3后開始轉序進行打卡。

(3)預裝工序:

預裝表示在一個訂單的線種打卡完成后,將該訂單所有的線根據工藝集線進行預裝配,預裝和裝配之前有一個緩沖池,預裝和裝配通過緩沖池進行物料的交接。

負載均衡:預裝班組有多個,排程盡量保證班組之間的負載均衡。轉序方式:一個訂單所有線種打卡完成后,才開始預裝工序(4)裝配工序:

裝配表示半成品物料完成之后,將半成品按照圖紙進行裝配,輸出成品物料。分產品種類到不同的班組裝配(成品),由于人員技能和人數的限制,裝配是瓶頸工序。排產需考慮因素如下:

減少切換時間:在滿足交期的情況下,單個裝配小組(工位)盡可能分配相同物料類型的訂單任務,以此減少切換時間。資源選擇:訂單生產數量和線卡張數在一定范圍內,且有分裝圖的物料,在流水生產小組生產,其他訂單分派裝配小組時考慮任務均衡。三、易普優APS解決方案

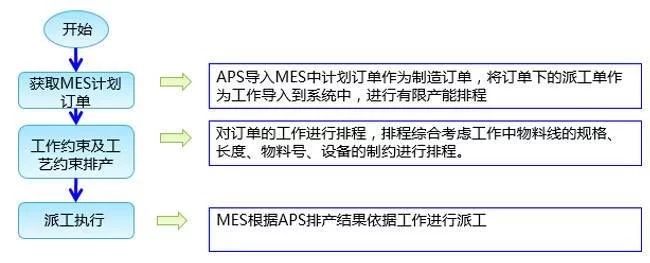

1.整體排程流程與設計

2.系統建模和排程結果

線束整體的工藝路線雖然固定,但是物料較多,且物料結構復雜,各個工序的約束以及規則復雜且不一樣,為減少數據維護的工作量,易普優APS采用加工工藝以及工藝能力建模。

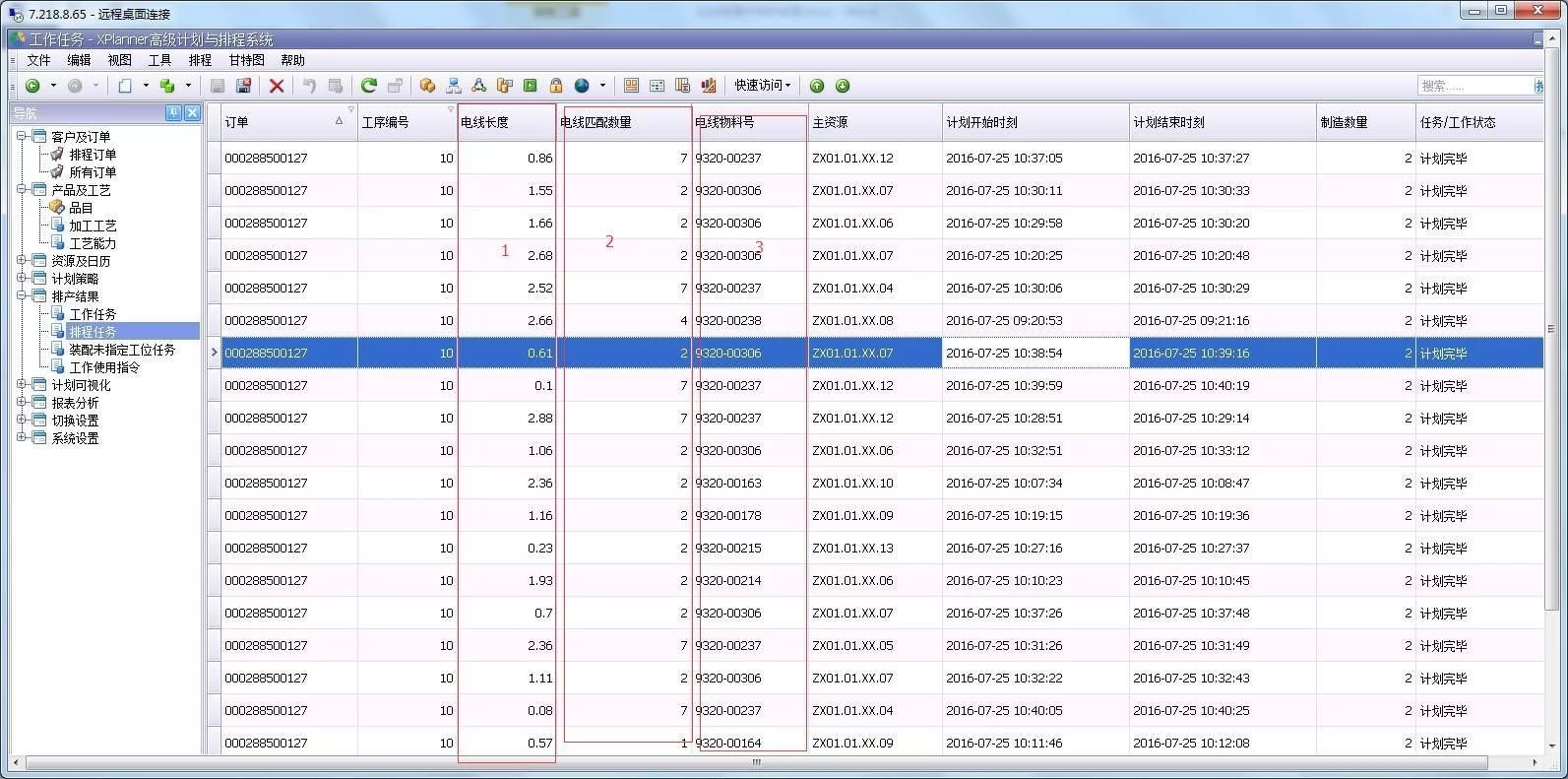

(1)下線工序:下線工序獲取MES根據訂單組成物料分解出的線束派工單為工作進行排產。將排產需要考慮的匹配因素,如:電線的物料號、端子物料號、屏蔽線順序號/序號、電線長度等等屬性存儲在易普優APS系統的規格及預留字段中。

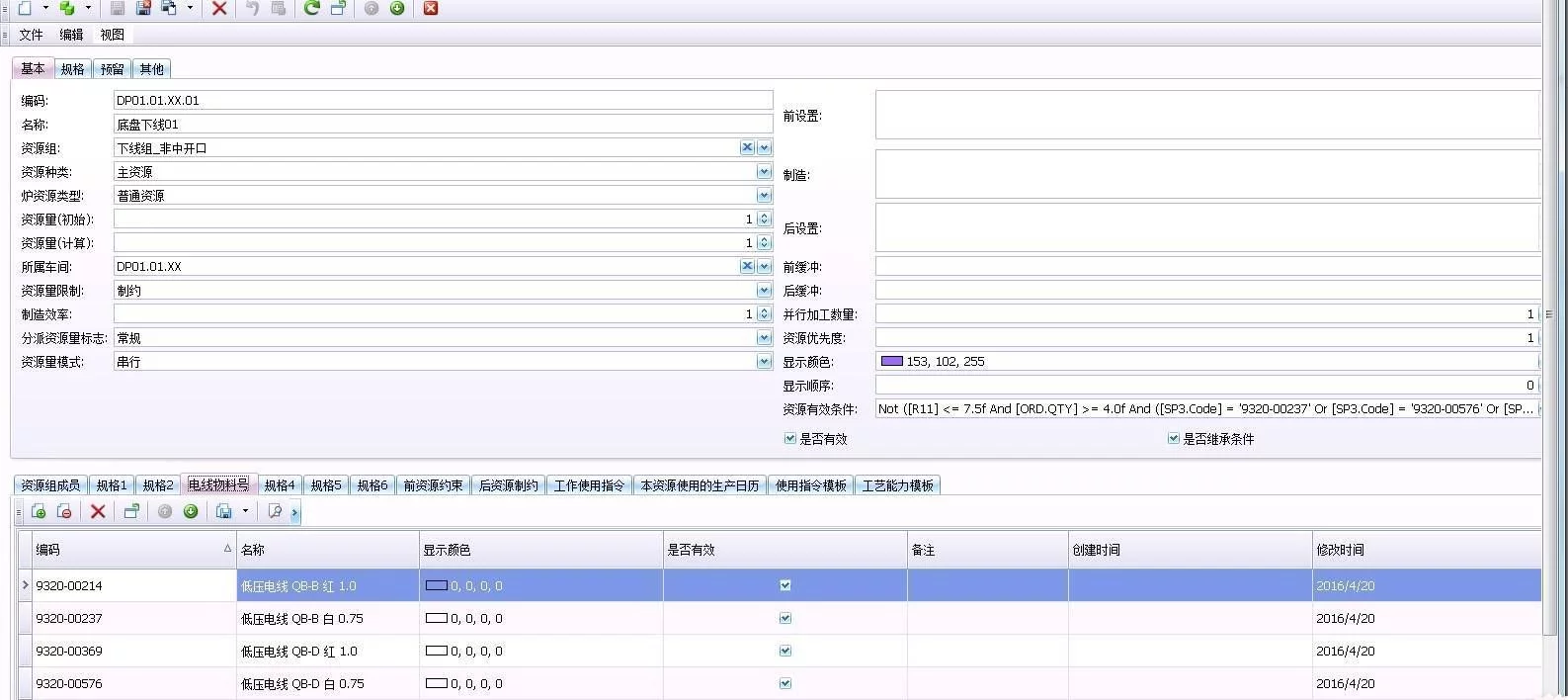

規格匹配:根據線徑的不同,以及特殊類型的線,比如屏蔽線或者護套,所需要的磨具不同,因此,將下線機進行電線的進行資源規格匹配設置,以此減少換模的時間,增加生產效率。如下圖中可以看出,下線機1可以下4種電線。

上圖中可以看出,下線機1可以下4種電線

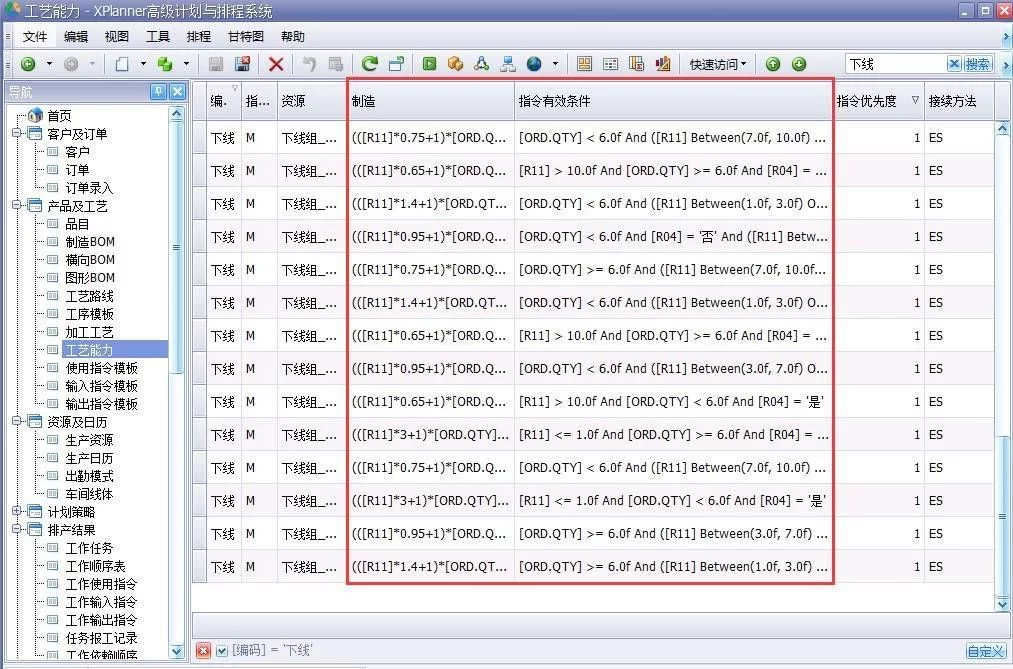

動態工時:根據電線長度,訂單的數量,以及是否中開口等進行分類,在易普優APS工藝能力設置動態計算工時。

根據規則轉化為系統的制造工時:

排程策略:針對下線工序單獨設置分派規則,在易普優APS系統,設置下線的分派規則和資源評估表達式,保證:同一訂單的排在一起生產,有相同屏蔽線的一起,有相同電線物料的一起生產,先下長線后下短線,優先使用自動機的情況下,其他設備加工均衡。

(2)壓接-打卡-預裝工序:壓接打卡工序將MES中的派工單全部合并為一個工作,以此來模擬實現該訂單在壓接工序下的排產。

工藝能力:根據訂單套數以及線卡數量分類,動態計算出訂單在該工序的加工工時。向導式半自動排程:由于同一加工工藝,不同種類產品在工序轉序的規則不一樣且有不確定性,無法針對加工工藝統一設置轉序規則。因此,使用易普優APS的向導式排程功能,針對壓接、打卡、預裝工序進行排程,使用系統自帶的SQL工具靈活定義前后工序的轉序關系,基于前工序設置壓接、打卡、預裝工序的工作排產的開始時間,進行半自動化排程,滿足業務需求。(3)裝配工序:裝配分為流水線和非流水線,采取單件流的生產方式。裝配的工時根據訂單的數量和線種的差別不一樣維護加工工藝。

自動化排程:在易普優APS系統,針對裝配工序的工作,設置分派規則和資源選擇策略,進行排程確保滿足交期的情況下,相同物料的訂單盡量排在一起,然后進行班組的任務均衡。向導式半自動排程:在自動化排程的基礎上,使用向導式半自動排程根據系統計算出當天的產能及班組負荷情況,輔助人工決策對排程結果進行調整。3.車間級實施推廣與擴展

由易普優科技實施顧問和該企業內部人員組成APS項目組,在易普優實施顧問的主導下,按照易普優APS系統成熟的項目實施方法、項目管理經驗,總體規劃、分步實施、循序漸進,完成第一個車間的系統實施,加強企業方對APS技術的理解和支持。

通過第一階段,在企業內部培養起一支能發現問題、解決問題的實施隊伍,不斷提高企業應用系統的能力。結合易普優APS系統的靈活性和可配置性特點,第一個車間系統建模的各類表達式和參數無需重新開發或者代碼編寫即可簡單靈活配置,在第二階段,由企業內部顧問和APS團隊,快速復制第一個車間經驗,主導后續十來個車間的項目實施。

四、應用效果

1. 通過易普優高級計劃排程系統的實施,和ERP/MES系統集成,考慮各工序生產的物料、規格、工藝等等多種約束和規則,實現信息自動化的獲取訂單和派工單排程,大大降低了計劃員的制定計劃所需的時間和對計劃人員技能經驗的要求。

2. 考慮相同電線種類、物料等約束連續生產,設備產能均衡,減少切換時間,使生產計劃更加合理,提高了設備利用率,降低產能損耗。

3.排程顆粒度精細到原材料和線卡,考慮電線的長短,使得原材料的管控更加透明化,降低了原材料的損耗。

4.通過自動化排程和半自動化排程相結合的方式,實現車間及工序之間的聯動排產,考慮工序之間的靈活的轉序偏移,降低了中間在制品庫存和呆料,縮短了整體的制造周期。

5.針對訂單及生產需求的變更和插單等異常,可快速進行計劃的自動化調整,提升客戶服務能力。

6. 易普優APS產品的成熟性和穩定性,保證了第一階段易普優主導企業方輔助成功實施后,企業方自己實施推廣后面幾個車間,降低實施成本,增加效益。

7. 易普優APS產品的靈活性和可配置性,保證了系統不斷適應企業業務的發展和產品工藝升級,企業自身即可針對業務變更實現系統模型及應用的升級,降低了未來企業信息化的投入。

文章來源:影視劇的評委